Услуги

Производимое оборудование

Поставляемое оборудование

Константин Черкас, к.т.н., диретор ООО «ДонбассТеплоПроект»

ВВЕДЕНИЕ

Электрохимия является сравнительно молодой наукой, первые электрохимические исследования металлов были проведены в начале прошлого века с помощью постоянных источников тока (аккумуляторов), регуляторов потенциала (систем, которые состоят из реостата и электродов) и приборов, которые фиксируют токи и потенциалы в электрохимической системе (амперметров, вольтметров). В последующем эти исследования усовершенствовались и промышленностью были выпущены серийно целый ряд приборов – потенциостатов (П-5827, П-5848, ПИ-50-1 ,1 и др.). С появлением цифровой техники многими разработчиками были освоены компьютеризированные потенциостаты. Однако, как бы не изменялась техника измерения электрохимических параметров суть измерений осталась прежняя: необходимо по возможности точно задавать один из параметров (ток или потенциал), который протекает в цепи рабочий электрод - вспомогательный электрод и, соответственно, фиксировать производный параметр (потенциал или ток, или сопротивление данной электрохимической системы). Потенциал, при котором выполняются исследования необходимо задавать и фиксировать относительно электрода сравнения - эталонного электрода с известным потенциалом. Проведенный анализ современного оборудования, используемого для исследования электрохимических процессов, которые протекают на поверхности металла показал богатый спектр возможностей в получении конкретных параметров электрохимических систем. Однако, найдется немного приборов и систем не сложных в использовании и способных удовлетворить потребности процесса снятия поляризационных кривых с достаточной точностью измерений и с необходимым представлением полученных данных. Поэтому были определены цели и пути совершенствования автоматизированных систем измерения электрохимических параметров.

ЦЕЛЬ, СРЕДСТВА И МЕТОДИКА ИССЛЕДОВАНИЙ

Необходимо было построить автоматизированный компьютеризированный комплекс для изучения электрохимических процессов, которые протекают на поверхности металла с представлением полученных данных в графическом и цифровом виде. То есть получить прибор для изучения анодной и катодной поляризации металлов, который позволяет автоматически поддерживать на электроде заданное значение тока или потенциала, а также осуществлять автоматическую развертку тока и потенциала с заданной скоростью, при этом фиксировать соответствующий параметр: ток, потенциал, сопротивление возникающие в электрохимической системе (режимы работы: потенциостатический, гальваностатический, потенциодинамический и гальванодинамический). В качестве средств исследований выбраны аналогово-цифровые и цифро-аналоговые модули ввода-вывода информации, предназначенные для построения распределенных систем сбора данных, стандартизированная интегрированная среда разработки, предназначенная для подключения внешних модулей и автоматизации процесса управления технологическими процессами, стабилизированные источники тока и потенциала. Проводились метрологические исследования точности и погрешности каналов измерения, математическая и статистическая обработки полученных электрохимических данных, графическая обработка и представление поляризационных данных, в полулогарифмических координатах.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЯ

Принципиальная схема предложенного автоматизированного компьютеризированного комплекса предназначенного для исследования электрохимических процессов (АККЭП), которые протекают на поверхности металла и представления экспериментальных данных в обработанном цифровом и графическом виде показанная на рис.1. При этом, в отличие от других аналогов в данном комплексе реализована автоматическая функция переключения пределов измерения, что позволяет в широком диапазоне измерений поляризующего тока (от 1мкА до 2А) получать экспериментальные данные с высокой точностью: не хуже 0,07% в области измерения до 100мА и 0,15% в области измерения от 0,1 до 2А. Приведенная основная погрешность в режиме формирования потенциала в диапазоне ±10В не хуже 0,05%, в режиме формирования тока в диапазоне ±1,25А не больше 0,1%. Реализация автоматизации режимов работы потенциостата достигается путем программного переключения контактов 1÷8 (рис.1), состояние которых показано в табл.1.

Рис. 1 Принципиальная схема АККЭП

VA-стабилизированный источник I и U.

Электроды:

Р- рабочий,

Pt- вспомогательный,

П- сравнения.

V, 2А и 20mА - программные вольт- и амперметры соответственно.

1÷8-контактная группа

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

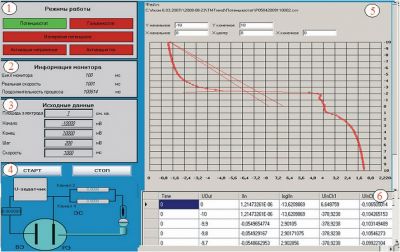

Таким образом, в предлагаемом комплексе реализована так называемая функция «автолаборанта», которая позволяет на стадии подготовки эксперимента по снятию поляризационной кривой внести в базу данных все необходимые данные (площадь электрода, вид электрода сравнения, скорость развертки потенциала или тока, предела заданий и измерений соответствующих параметров) и получить данные прямых измерений тока и потенциала, а также обработанные данные – плотность поляризующего тока, измеренный потенциал относительно нормального водородного электрода и другие промежуточные вычисления. Математический и графический аппарат комплекса позволяет в реальном времени наблюдать автолабораторные данные, которые с высокой точностью непосредственно выводятся на монитор в цифровом и графическом виде (рис.2), удобном для восприятия исследователя электрохимических процессов.

В зависимости от выбранного режима работы АККЭП на монитор выводятся следующие данные в соответствующих областях монитора: 1 – задание режима работы АККЭП: 1) потенциостатический, 2) гальваностатический, 3) измерение потенциала рабочего (Р) электрода относительно електрода сравнение (П), 4) – активация рабочего электрода фиксированным потенциалом, 5) – активация рабочего электрода фиксированным током; 2 – служебная информация монитора (измерение возможной и реальной скорости измерения процесса, время протекания всего процесса измерения); 3 – входные данные: площадь электрода, начало и конец потенциала (тока) развертки, шаг (величина) изменения развертки, скорость осуществления одного шага; 4 – синтезированная принципиальная схема измерения, созданная в зависимости от выбранного режима работы АККЭП; 5 – график представления измеренных и вычисленных данных: для потенцио- и гальванодинамических режимов – в полулогарифмических координатах; для измерения потенциала – строится график изменения потенциала непосредственно в мВ; для активации током, потенциалом — вычисляется время и количество электричества пропущенного через рабочий электрод; 6 – поле представления измеренных и вычисленных экспериментальных цифровых данных.

Данный автоматизированный компьютеризированный комплекс является мобильным, что позволяет его применять в полевых условиях, получать и мгновенно обрабатывать с высокой точностью экспериментальные данные. Поскольку АККЭП может работать в автоматическом режиме — это позволяет снизить требования к квалификации обслуживающего персонала, то есть оператору не нужно в совершенстве знать теорию электрохимических измерений, а достаточно придерживаться регламентных норм, чтобы получить гарантированно правильные экспериментальные данные.

ВЫВОДЫ

1. Построенный автоматизированный компьютеризированный комплекс (АККЭП) предназначен для исследования электрохимических процессов, которые протекают на поверхности металла. В комплексе реализована функция автоматизированного получения и обработки экспериментальных данных.

2. Погрешность измерения тока в интервале 0÷100 мА не превышает 0,07%, в интервале 0,1÷2А - 0,15%. Приведенная основная погрешность в режиме формирования потенциала в диапазоне ±10В не хуже 0,05%, в режиме формирования тока в диапазоне ±1,25А не больше 0,1%.

3. АККЭП является мобильным и позволяет работать в полевых условиях, автоматизированный процесс измерений не требует высокой квалификации обслуживающего персонала.